OEE Tabanlı Üretim İyileştirme, bizi Üretimdeki Duruş – Hız – Kalite Israflarından kurtarır.

Bu ısraflar ülkemizde önemli orandadır. Bu kayıplar sadece o işletmenin değil ülkemizin de kaybıdır.

Bir Üretim İşletmesi Ne İster?

- Operasyonlar sürerken Duruş Israfları Olmasın (Mekanik Arıza, Kalıp Sıkışması vb.)

- Operasyonlar İdeal Çevrim Süresinde Tamamlansın (30 sn. ’de parça üretilmesi gerekiyorsa 40 sn. ’de yapılmasın)

- Ürettiklerim arasında Kalite hatası olmasın (Çizik, Kırık vb.)

OEE Tabanlı Üretim İyileştirme Neden Duruyoruz? Neden Yavaş çalışıyoruz? Neden Kalitesiz Üretim yapıyoruz? Konularını ve nedenlerini kaydedip, daha sonra bunların yok edilmesi tekniklerine dayanır.

OEE İngilizcede Overall Equipment Efficiency kelimelerinin kısaltılmış halidir. Türkçe’ de Genel Ekipman Etkinliği (GEE) olarak kullanılır.

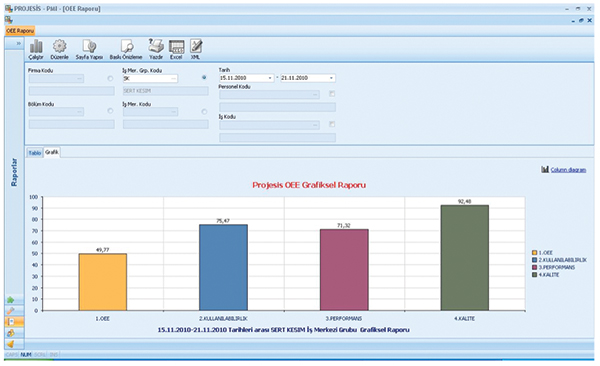

Grafik Olarak Gösterecek Olursak:

Hesaplama Formülü şöyledir:

OEE = Availability x Performance x Quality

GEE = Uygunluk x Performans x Kalite

GEE = Tam Üretken Süre / Planlanmış Üretim Süresi

Uygunluk = Ekipman Hazır Bulunma Süresi / Planlanmış Üretim Süresi

Performans = Net Operasyon Süresi / Ekipman Hazır Bulunma Süresi

Kalite = Tam Üretken Süre / Net Operasyon Süresi

Dünyada Kabul Edilebilir OEE:

Dünyada kabul edilebilir OEE şu şekildedir

GEE = Uygunluk x Performans x Kalite

85% = 90,00% x 95,00% x 99,99%

Yani; Uygunluk Kayıpları %10’u (Setuplar dahil), Performans Kayıpları %5’i, Kalite Kayıpları %0,01’i geçmemelidir.

Uygulama:

Uygulama günümüzde Manuel (Kâğıt + Excel) veya Bilgisayar Yazılımları yoluyla yapılmaktadır.

OEE = Availability x Performance x Quality

GEE = Uygunluk x Performans x Kalite

GEE = Tam Üretken Süre / Planlanmış Üretim Süresi

Uygunluk = Ekipman Hazır Bulunma Süresi / Planlanmış Üretim Süresi

Performans = Net Operasyon Süresi / Ekipman Hazır Bulunma Süresi

Kalite = Tam Üretken Süre / Net Operasyon Süresi

Dünyada Kabul Edilebilir OEE:

Dünyada kabul edilebilir OEE şu şekildedir

GEE = Uygunluk x Performans x Kalite

85% = 90,00% x 95,00% x 99,99%

Yani; Uygunluk Kayıpları %10’u (Setuplar dahil), Performans Kayıpları %5’i, Kalite Kayıpları %0,01’i geçmemelidir.

Uygulama:

Uygulama günümüzde Manuel (Kâğıt + Excel) veya Bilgisayar Yazılımları yoluyla yapılmaktadır.

Şu Tanımlar Yapılmalıdır:

- İş Merkezleri (Makine, Hat, U Tipi Hücre vb. Operasyon emrini verip çevrimini belirlediğimiz yer) Tanımlanmalıdır

- Operasyonlar Tanımlanmalıdır (Hangi İş Merkezinde, Kaç kişiyle, Hangi çevrim süresinde)

- Operatörler (Operatörleri de izlemek istiyorsanız)

- Duruş Modları (Hangi tip duruşlar gerçekleşiyor)

- Kalite Hata Modları (Hangi Kalite Hataları gerçekleşiyor)

Operasyon ve İş Merkezi Bazında şu kayıtlar tutulmalıdır:

- İş Merkezi

- Operasyon Başlama ve Bitiş Saatleri

- Duruş tipleri başlama ve bitiş saatleri

- Kalite Hata Tipleri ve Adetleri

Temel Olarak Şu Analizler Yapılmalıdır:

- Fabrika Bazında OEE Gerçekleşme Analizi

- İş Merkezlerimizin OEE Bazında Sıralama Analizi

- Duruş Nedenleri Analizi

- Kalite Hata Nedenleri Analizi

Üretim İyileştirme:

Sadece Duruş – Hız – Kalite Israflarını izlemek yeterli değildir. Önemli olan bunların azaltılması dolayısıyla Verimliliğin Artırılması ve Maliyetlerin düşürülmesidir.

Bunun için;

- Günlük, Haftalık ve Aylık Bazda ilgili kişilerin analizleri ve bunlarla ilgili toplantıları yapması

- Kök nedenlerin tespit edilmesi

- Bu nedenlerin yok edilerek veya azaltılarak iyileştirmeler yapılmasıdır.

Bütün ısraflar bir anda yok edilemeyeceğinden bunların bir plan çerçevesinde yok edilmesi gerekmektedir.

OEE Tabanlı İyileştirmenin Bilgisayar Sistemleri ile Yapılması:

Nasıl Bir Altyapı:

- Alana Tablet Bazlı Operatör Terminalleri Konulması

- Makinelerden Üretim Adetlerini Okuyabilen PLC’lerin Konulması

- Analiz ve İzleyiciler için bilgisayarların veya tabletlerin sağlanması

- Verilerin bir bilgisayar sunucusunda tutulması

- Bunların bir bilgisayar ağı halinde birbirine bağlanması gerekir

Nasıl bir uygulama:

- Operasyon emirleri ilgili operatör terminaline elektronik ortamda aktarılır

- Operatör Terminaline giriş yapar ve hangi operasyonu yapacağını öğrenir (Kaç adet, başlangıç ve bitiş saatleri, Teknik resim, iş talimatı, kontrol talimatı vb.)

- Operatör işe başlar, tamamen veya kısmi olarak bitirir

- Operatör duruş olduğunda duruş başlangıcını, bitişini ve tipini kaydeder

- Operasyon bitişinde kalite hata tipleri, adetleri ve nedenleri seçilir

- Operatörlere online operasyonun gidişi hakkında geri bildirim yapılır.

- Yöneticiler uzaktan bilgisayarları veya tabletleriyle fabrikayı izleyebilirler

- Olay bazlı problemler ilgili kişilerin cep telefonlarına yönlendirilebilir (100 Tonluk Pres Kalıp sıkışma duruşuna geçti, Kaynak hattı son 15 dakikadır yavaş çalışıyor, Montaj hattı son bir saattir belirlenen Kalite yüzdesinin altına düştü vb.)

Sonuç:

Ülkemizde Üretimde operasyonel kayıplar çok büyüktür. Bu güne kadar beraber çalışma şansını bulduğum elliyi aşkın firmada ilk başlangıçta %50 üzeri OEE değerini çok az gördüm. Ama disiplinle ve sabırla çalışma gösteren bu işletmelerde bu düzeyi %85’ler düzeyine çıkartabildik.

Başlangıçta da bahsettiğimiz gibi bu kayıplar sadece o işletmenin değil ülkemizin kaybıdır. Bütün işletmelerimizin verimliliğini sadece %10 yukarı çekebilirsek ülkemizin kazancı milyarlarca Türk lirası olacaktır.

Burada önemli olan disiplin ve sürekliliktir. Bu işe kağıt iş emirleri ve Excel analizleriyle de başlanabilir. Bu konuda bilgisayar sistemleriyle bu işi yapmanın bedeli de getireceği kazanç karşısında çok küçük kalmaktadır.